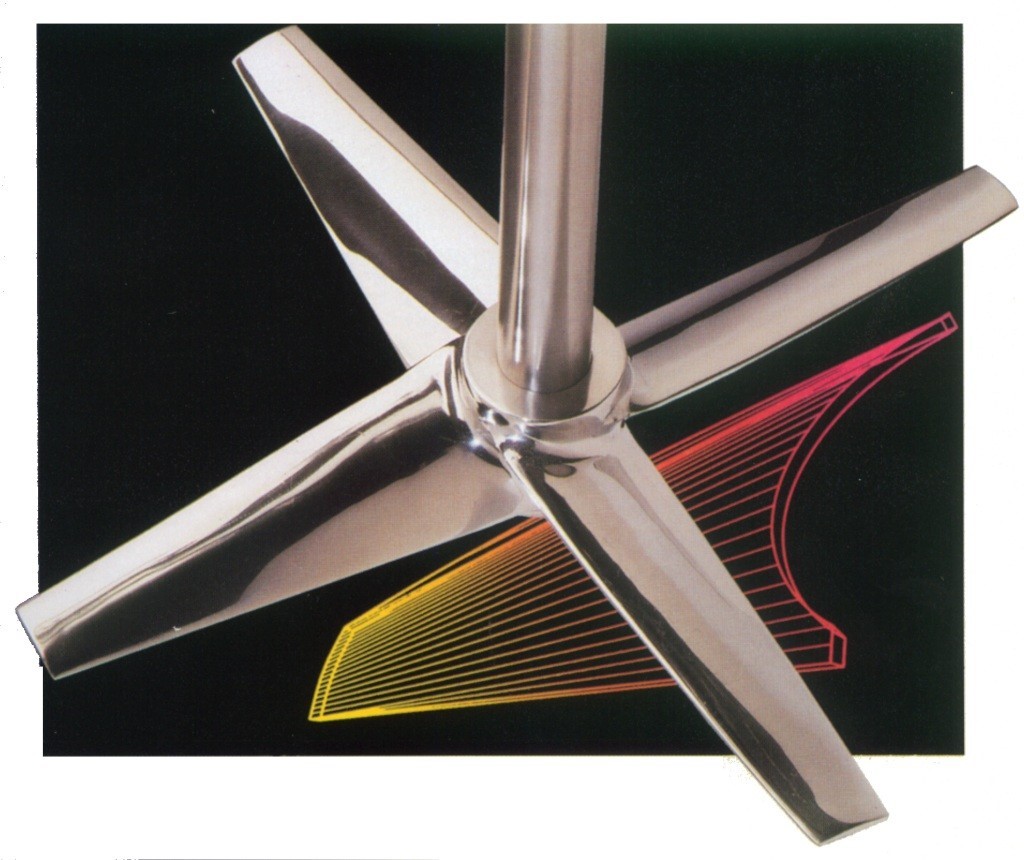

高效轴向流节能搅拌器

高效轴向流搅拌器,具备高流量和节能的效果,具体原理是叶片的倾角和叶片的宽度是随其径向位置的变化即变截面变扭角,其特点。

(1)该搅拌器适用于中低粘度液体的混合、传热、循环、粒子悬浮、溶解等,广泛应用于淀粉糖、制药、化工、污水处理、环保、脱硫、水煤浆、制盐行业及粮油食品行业,具备很好的应用领域,其优点:低剪切、强循环、低能耗、叶片可拆卸,可在大型搅拌槽中使用,中低速运行,与普通产品相比具备低能耗和低制造成本,易于设备的维修级维护;其常规配置的电机减速机有R系列硬齿面和伞齿轮K系列,这样的减速机具备运行效率高和噪音低,是当今市场主推的类型。

(2)宽度递减 桨叶沿径向宽度逐渐减小,保证泵流截面的液体均匀性。

剖面斜角 桨叶具有斜切边,减少搅拌阻力,降低物料对叶片的侵蚀。

刀片扭曲 叶片沿径向扭曲,避免在搅拌过程中产生紊流。

弧形结构 利用小的倾角引导物料产生轴向流动,保证足够的泵送流量产生。

(3)密封 根据不同的搅拌机用搅拌环境设计相应的密封形式。机械密封、填料密封、唇式密封等。

(4)制造材料 可选用任何加工材料,亦可以进行多种非金属的包覆涂装。

(5)具有成熟的设计及计算软件,已经在各个行业的应用中证明了准确可靠。

节能原理:高效轴向流水翼型桨叶通过增大流动和减少涡流(或剪切)来减少功率消耗。这是通过将可获得的能量很大程度的转化轴向流动而不在叶片上产生涡流,并通过其独特的结构特征来体现其高流量、低能耗的优势。

按搅拌目的可进行如下分类:

互溶溶液的搅拌,可使用涡轮式推进式和桨式,需要注意对湍流强度的控制。

固液混合时对搅拌器的选择有些复杂,需要根据固体颗粒的粒度和含量及密度等因素进行综合考量,然后再选择搅拌器,一般也是选用桨式、推进式和涡轮式居多。

如果是用于固体的溶解,需要注意液体的剪切作用和循环流量,可选用的搅拌器有涡轮式,推进式和桨式。

用于气体吸收的话,涡轮式就是很好的选择,需要注意剪切作用和转速。

结晶就比较复杂,要根据具体的结晶物质具体的分析,要对循环流量、剪切作用和转速进行综合考量,要根据分析结果对搅拌器作出选择,一般情况下,结晶选用的都是涡轮式、框式和桨式搅拌器。

优点:锚式、框式搅拌器属于同一类,统称锚框式搅拌器,该种搅拌器搅拌范围大,并可根据需要增加横梁和竖梁数,以进一步增大搅拌范围,因而很少产生搅拌死区,此外,由于存在刮壁效应,可减少或防止固体颗粒在釜内壁上沉积。在罐壁附近的流速比其他叶轮,能达到大的传热膜系数,故常用于传热、晶析操作。另外,由于桨叶直径较大,且与罐底贴近,也常用它来搅拌高浓度淤浆和沉淀性淤浆。还有它也常用于高粘度流体的搅拌。

缺点:在低速下运行,搅拌低粘度液体时不产生大的剪切力,因此它不适用于液-液和气-液分散。该种叶轮在罐内移动的流量大,水平回转流占支配地位,基本没有轴向流动,不具有良好的混合均一性。

螺带式:物料可沿螺带的螺旋面上升或下降,从而产生轴向循环流动,故混合效果比锚式或框式的好。螺带式搅拌器主要用于中、高黏度液体的混合、反应及传热等过程。

EN

EN